Compreendendo a fabricação da TBM e sua importância

As máquinas perfuradoras de túneis (TBMs) revolucionaram a construção de infraestruturas subterrâneas, desde linhas de metro até túneis utilitários. A fabricação de TBMs requer engenharia de precisão e a integração de múltiplos sistemas complexos, incluindo cabeças de corte, sistemas de transporte e mecanismos hidráulicos. A fabricação de alta qualidade garante que o TBM opere com eficiência em condições geológicas desafiadoras, ao mesmo tempo que minimiza o tempo de inatividade e os custos de manutenção.

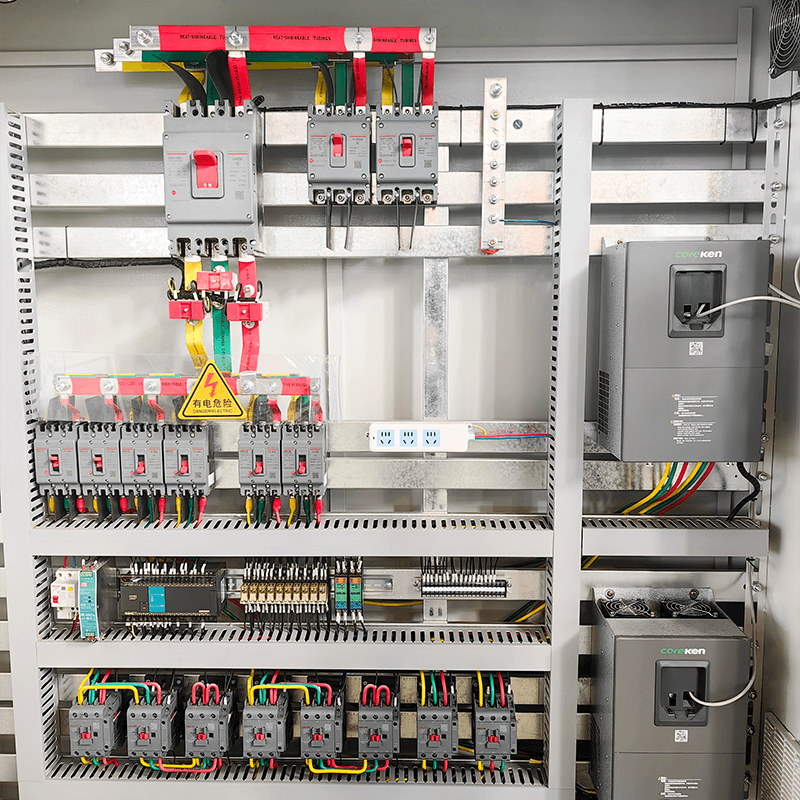

Moderno Fabricação de TBM combina engenharia mecânica, sistemas elétricos e controles de software para criar máquinas capazes de escavar túneis com precisão em ambientes urbanos e remotos. Os fabricantes devem prestar atenção à seleção de materiais, à otimização do projeto e à integração de sistemas de automação para melhorar a produtividade e a segurança.

Componentes principais na fabricação de TBM

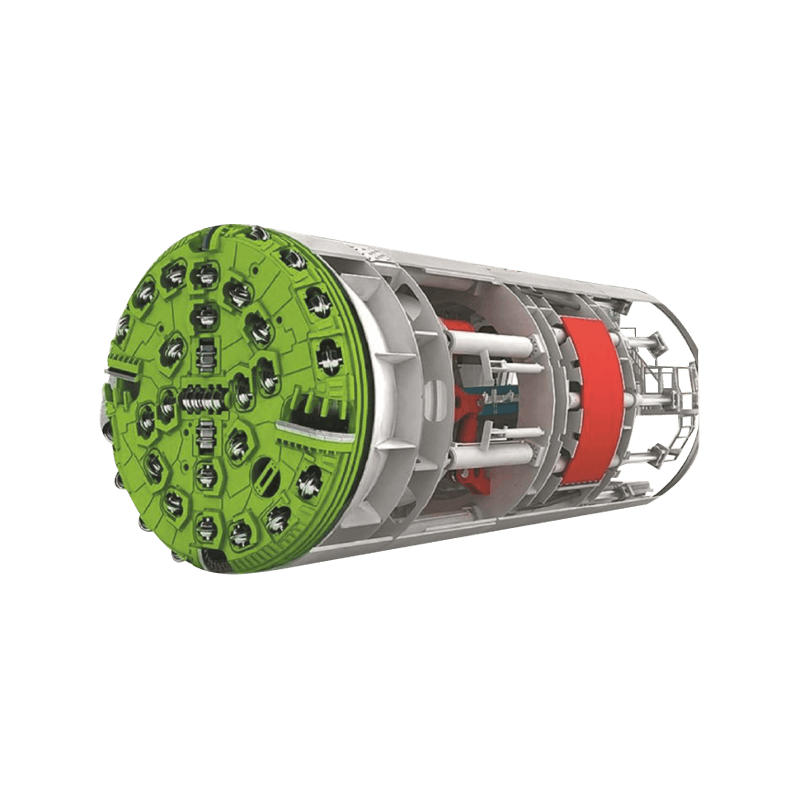

A eficácia de um TBM depende muito da qualidade e do design dos seus componentes principais. Os elementos principais incluem:

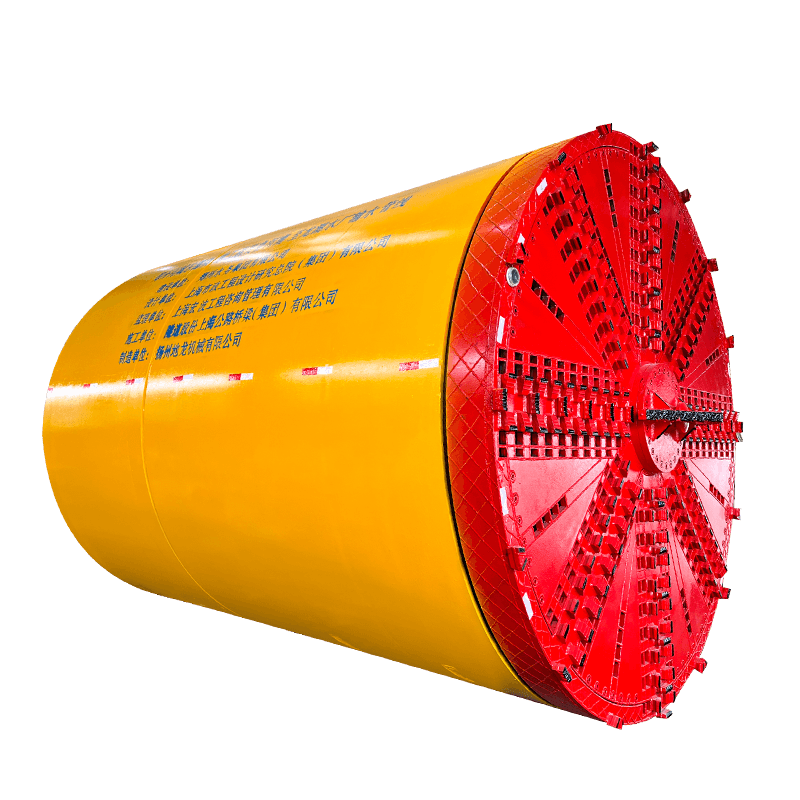

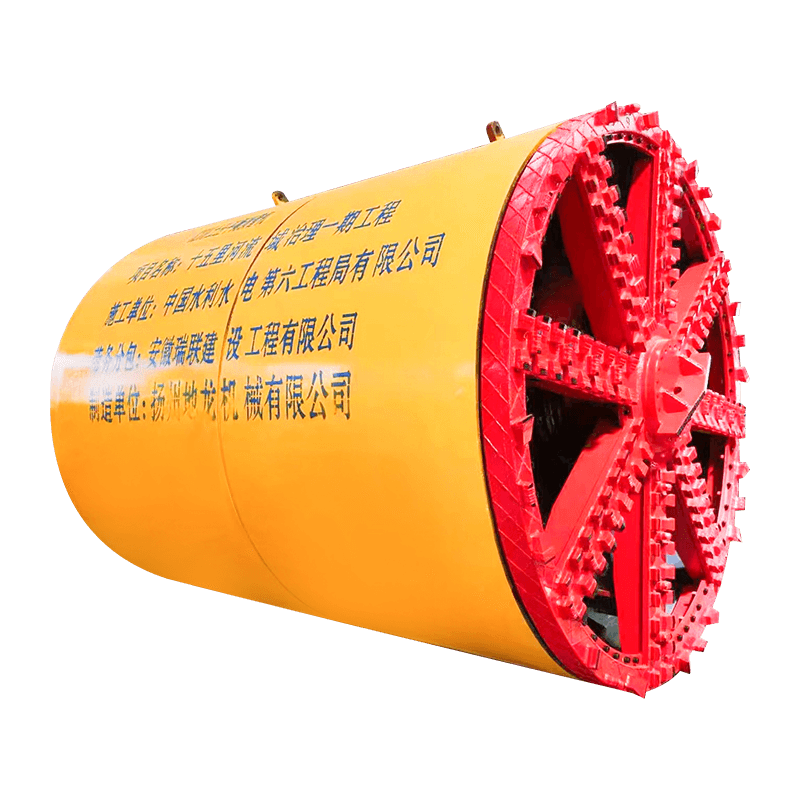

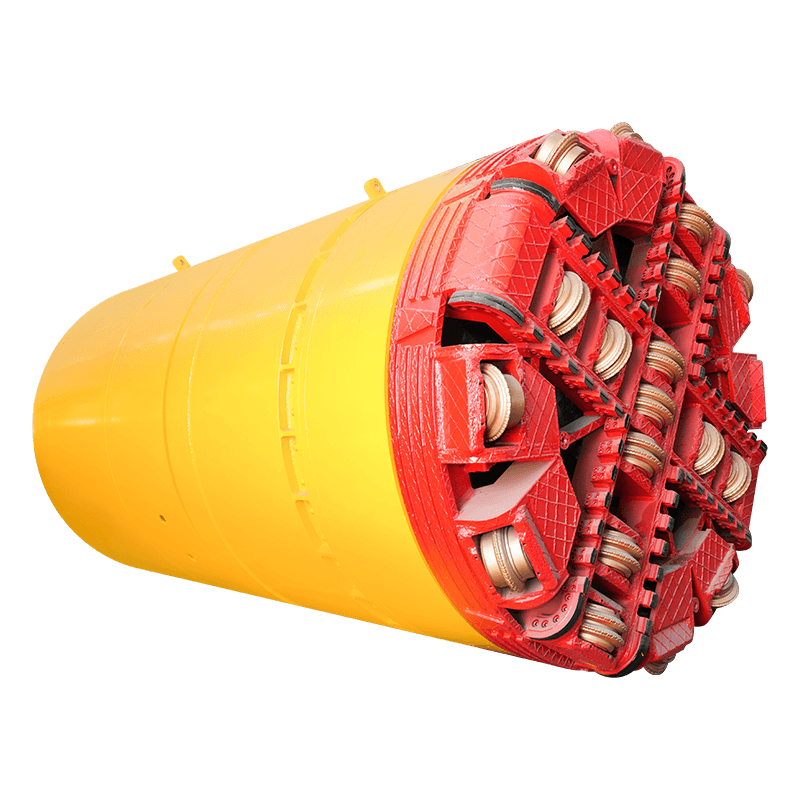

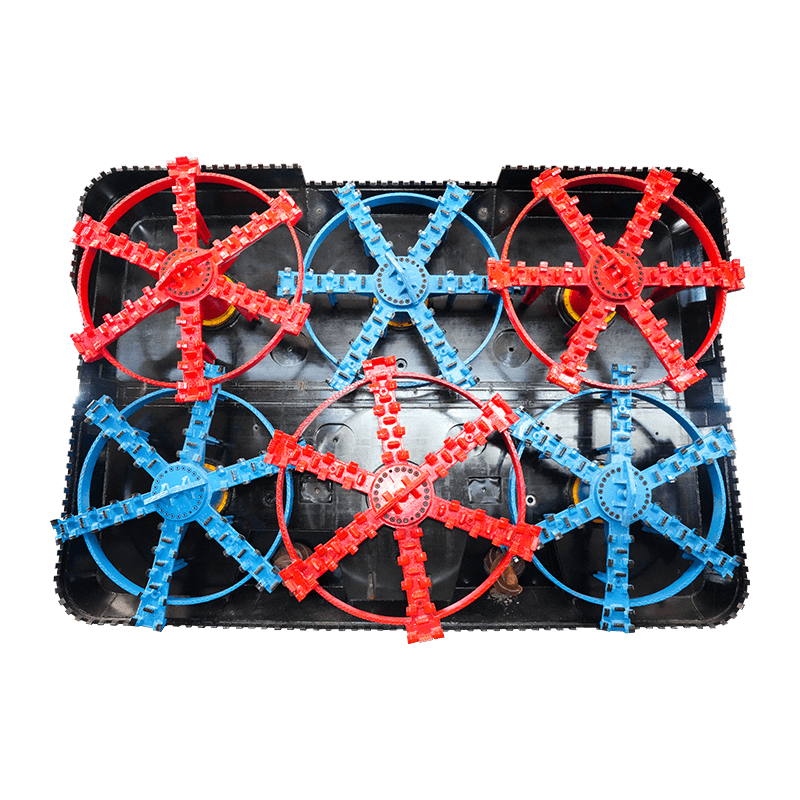

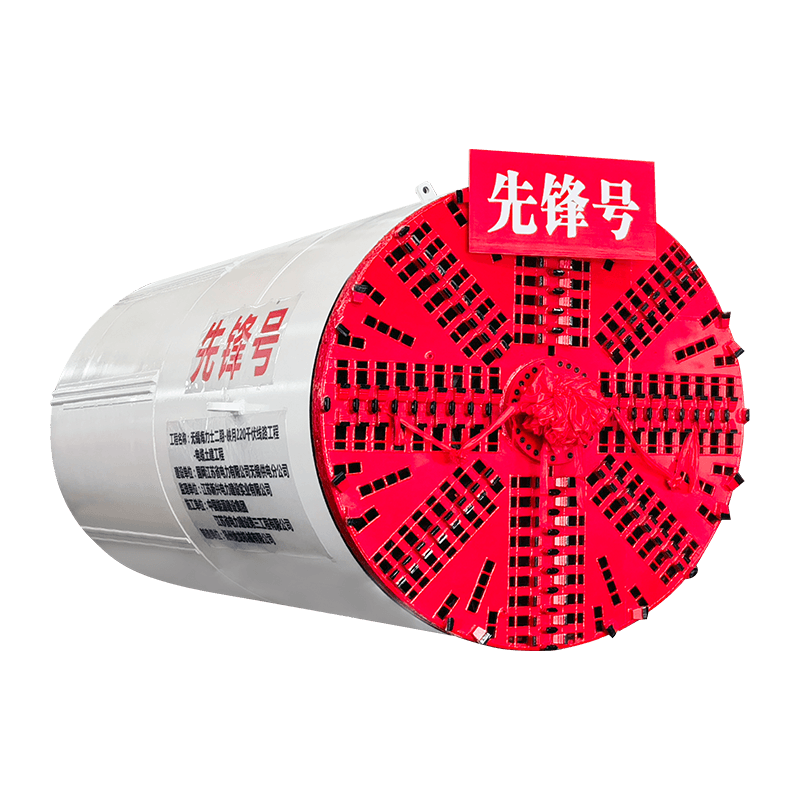

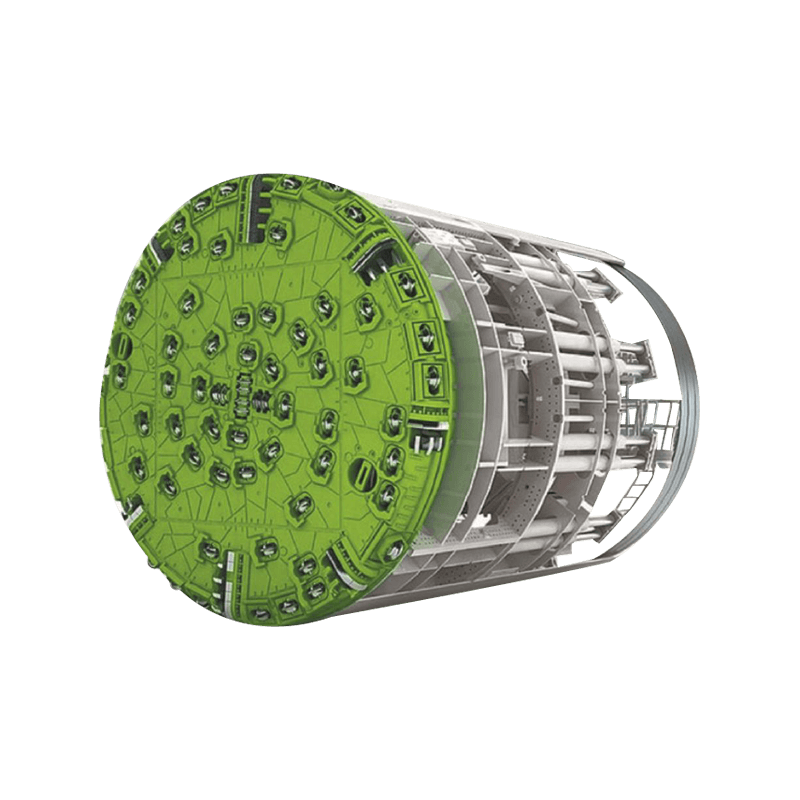

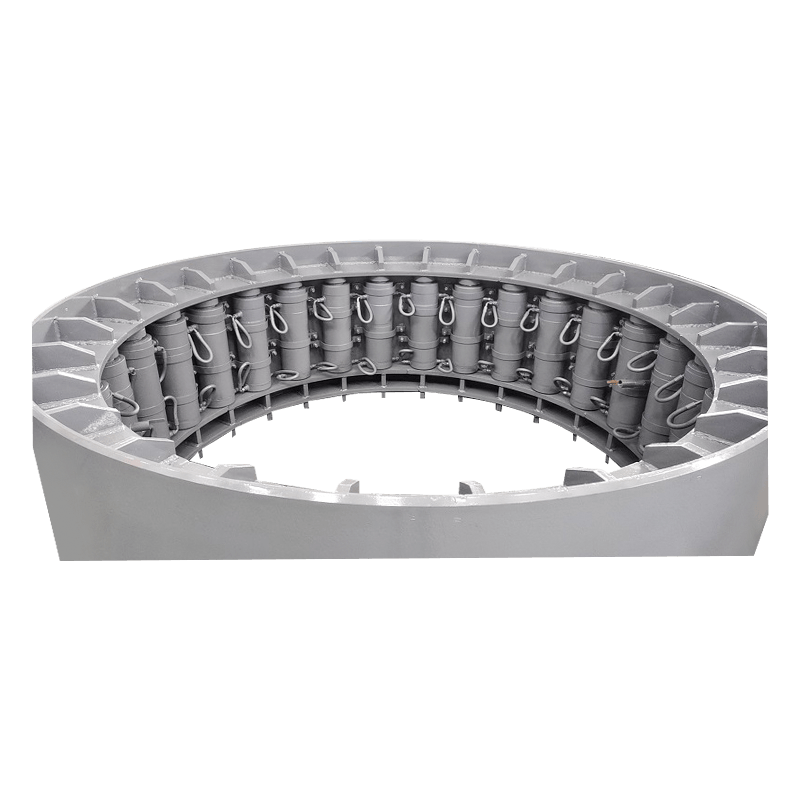

- Cabeça de corte: O componente frontal que quebra o solo ou rocha. A fabricação de precisão garante rotação ideal e desgaste mínimo.

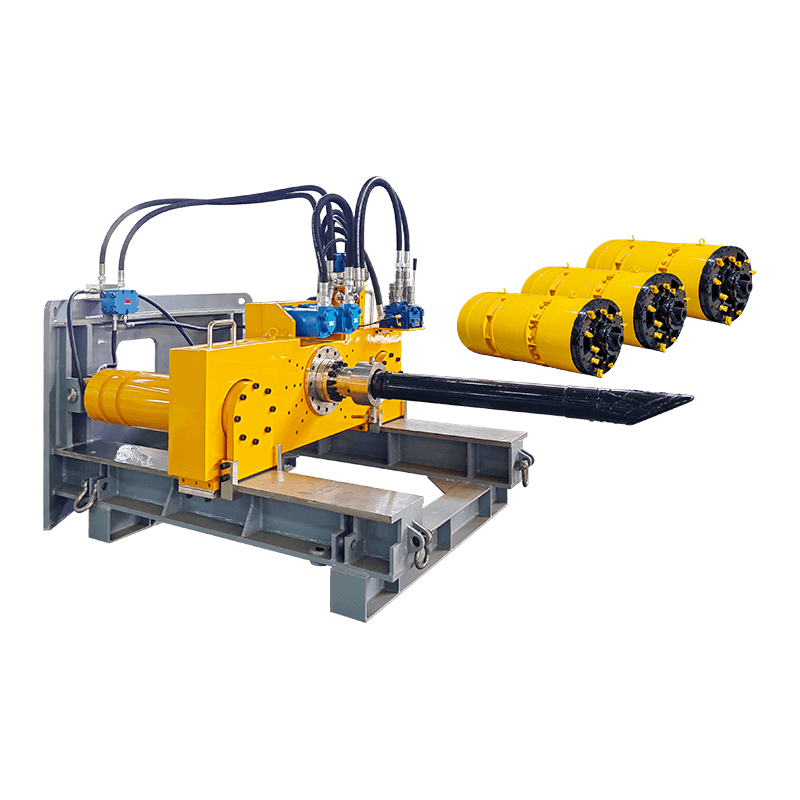

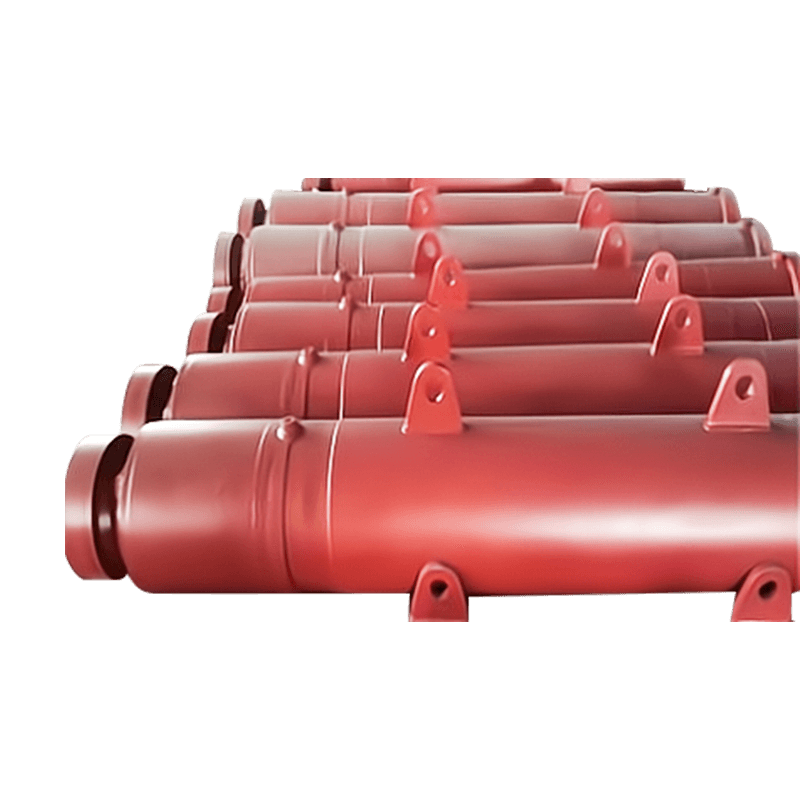

- Sistema de impulso: Cilindros hidráulicos que empurram o TBM para frente. A fabricação precisa garante distribuição uniforme de força para evitar problemas de alinhamento.

- Sistema transportador: Remove o material escavado de forma eficiente. Fabricado com componentes duráveis para suportar condições abrasivas.

- Suporte de escudo e cortador: Protege a máquina e os trabalhadores durante a escavação de túneis. Requer aço de alta resistência e montagem precisa.

- Sistemas de Orientação e Controle: Eletrônicos e sensores avançados garantem navegação precisa e precisão de tunelamento.

Engenharia de Materiais e Precisão na Produção TBM

Os materiais usados na fabricação do TBM devem equilibrar resistência, durabilidade e peso. Ligas de aço de alta resistência são comumente usadas para cabeças de corte e blindagens, enquanto materiais resistentes ao desgaste são aplicados em componentes críticos para prolongar a vida operacional. A engenharia de precisão garante que os componentes sejam fabricados com tolerâncias restritas, reduzindo a vibração e melhorando a estabilidade da máquina.

As tecnologias de Design Auxiliado por Computador (CAD) e Fabricação Assistida por Computador (CAM) são essenciais para a produção moderna de TBM. Eles permitem que os engenheiros simulem interações geológicas, otimizem o projeto da cabeça de corte e simplifiquem os processos de montagem, resultando em tempos de produção mais rápidos e maior confiabilidade da máquina.

Procedimentos de controle e teste de qualidade

O rigoroso controle de qualidade é essencial na fabricação do TBM para garantir a confiabilidade em condições desafiadoras de escavação de túneis. Os procedimentos de teste comuns incluem:

- Teste de carga mecânica de sistemas hidráulicos.

- Testes de resistência ao desgaste para ferramentas de corte e componentes de transportadores.

- Verificações de alinhamento e calibração para sistemas de orientação.

- Simulação operacional em ambientes controlados antes da implantação.

Esses testes não apenas validam as especificações do projeto, mas também ajudam a identificar possíveis problemas que poderiam levar a paralisações ou reparos dispendiosos em campo.

Inovações emergentes na fabricação de TBM

A indústria TBM está passando por inovações significativas para melhorar a eficiência e reduzir custos operacionais. Avanços notáveis incluem:

- Sistemas de monitoramento automatizados que utilizam dados em tempo real para manutenção preditiva.

- Cabeças de corte híbridas capazes de lidar com condições de solo mistas sem troca de ferramentas.

- Materiais compósitos leves que reduzem o consumo de energia durante a escavação de túneis.

- Sistemas avançados de lubrificação e resfriamento que prolongam a vida útil de componentes críticos.

Comparando os padrões de fabricação da TBM em todo o mundo

Os padrões de fabricação da TBM variam entre as regiões, dependendo das condições geológicas, das regulamentações de segurança e da adoção tecnológica. A tabela a seguir destaca os principais aspectos:

| Região | Padrões de Materiais | Nível de automação | Tempo médio de produção |

| Europa | Ligas de alta resistência, aço resistente ao desgaste | Alto | 12-18 meses |

| Ásia | Ligas com adaptação local, materiais compósitos | Médio a alto | 10-16 meses |

| América do Norte | Aço premium e sensores avançados | Alto | 14-20 meses |

Conclusão: O Futuro da Fabricação TBM

A fabricação da TBM está na vanguarda da inovação na construção subterrânea. À medida que crescem as exigências de urbanização e infra-estruturas, os fabricantes concentram-se na eficiência, fiabilidade e tecnologias inteligentes. Ao combinar engenharia de precisão, materiais de alta qualidade e automação avançada, a próxima geração de TBMs oferecerá soluções de túneis mais rápidas, seguras e econômicas em todo o mundo.