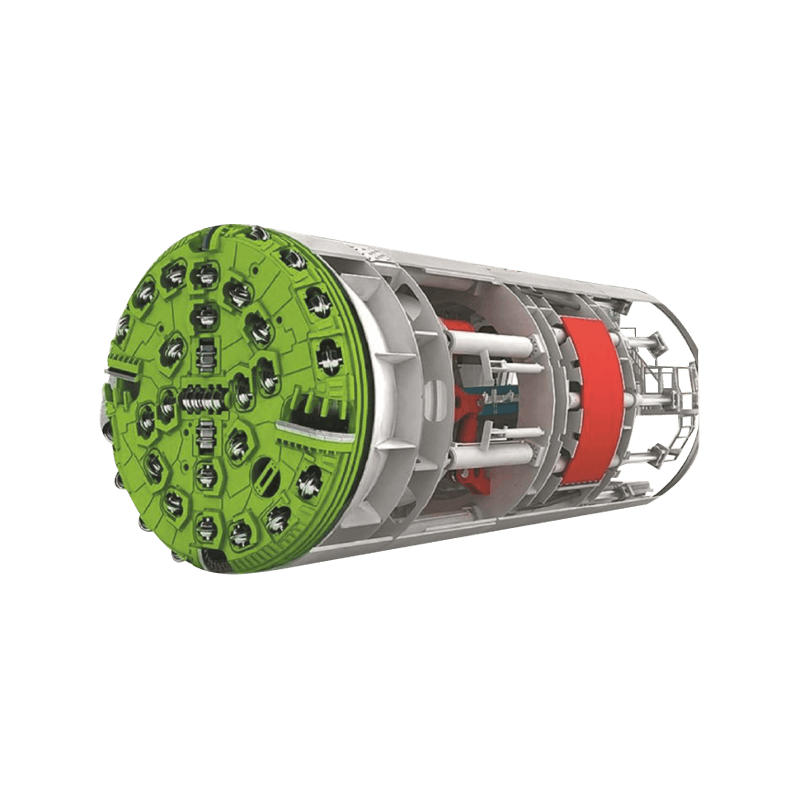

UM Máquina de perfuração de túnel (TBM) é essencialmente uma fábrica independente em trilhos, projetados para escavar túneis com precisão e eficiência. Ao contrário dos métodos tradicionais de perfuração e explosão, os TBMs oferecem vantagens significativas em termos de velocidade, segurança e impacto ambiental.

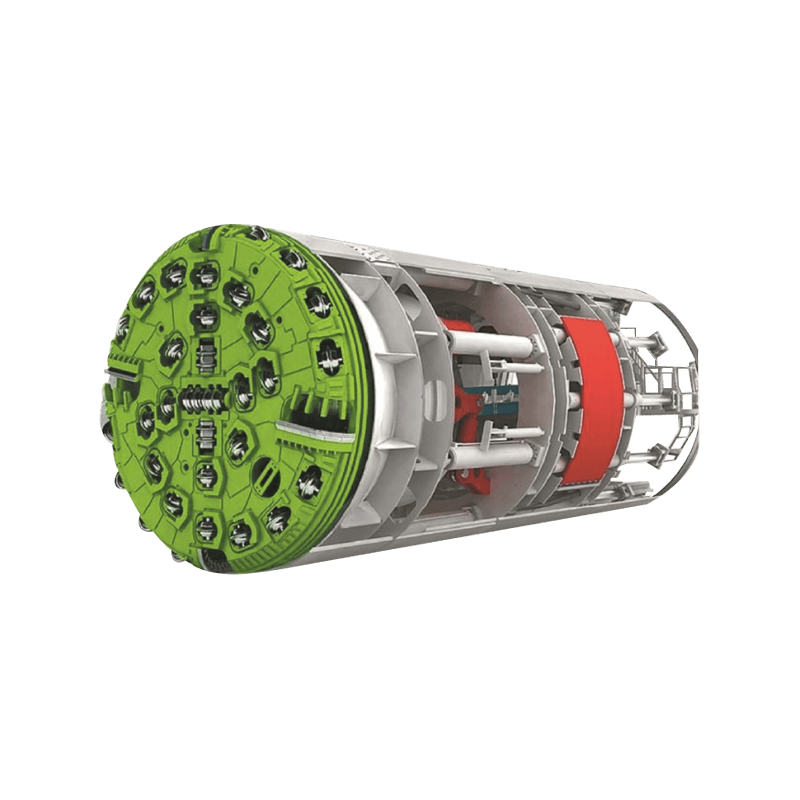

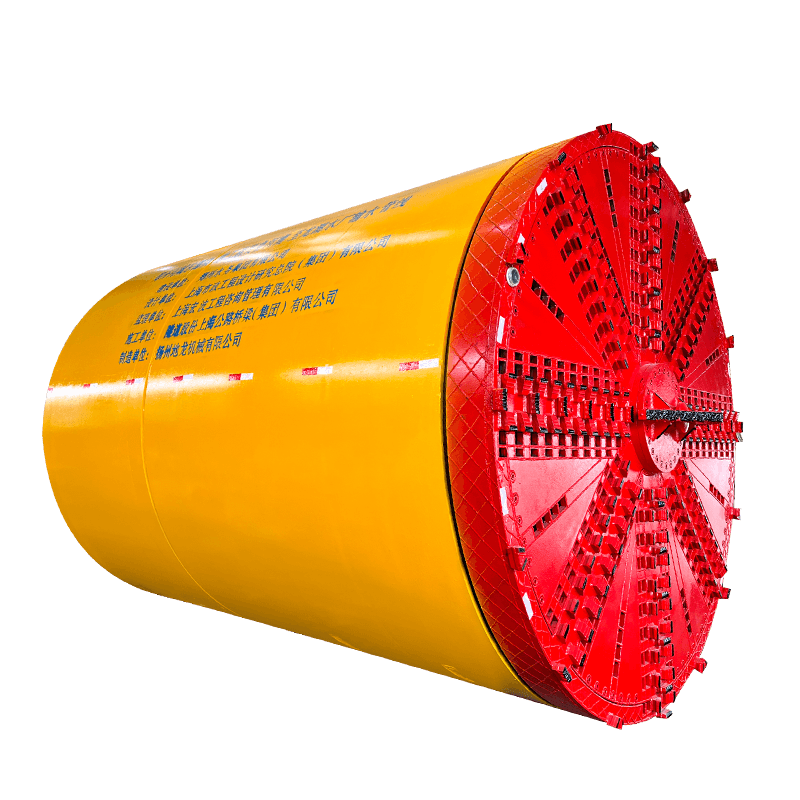

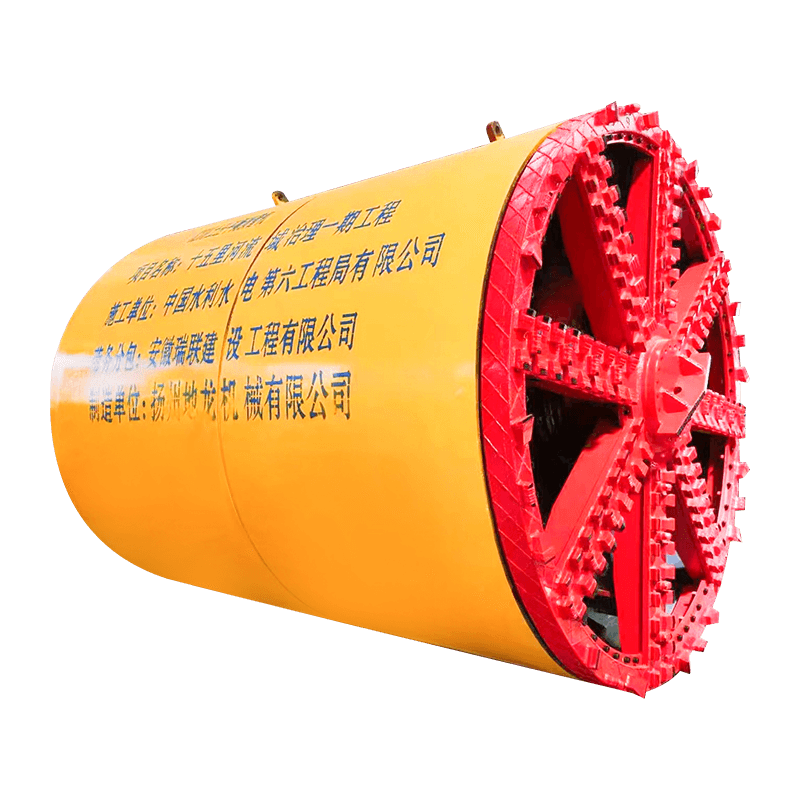

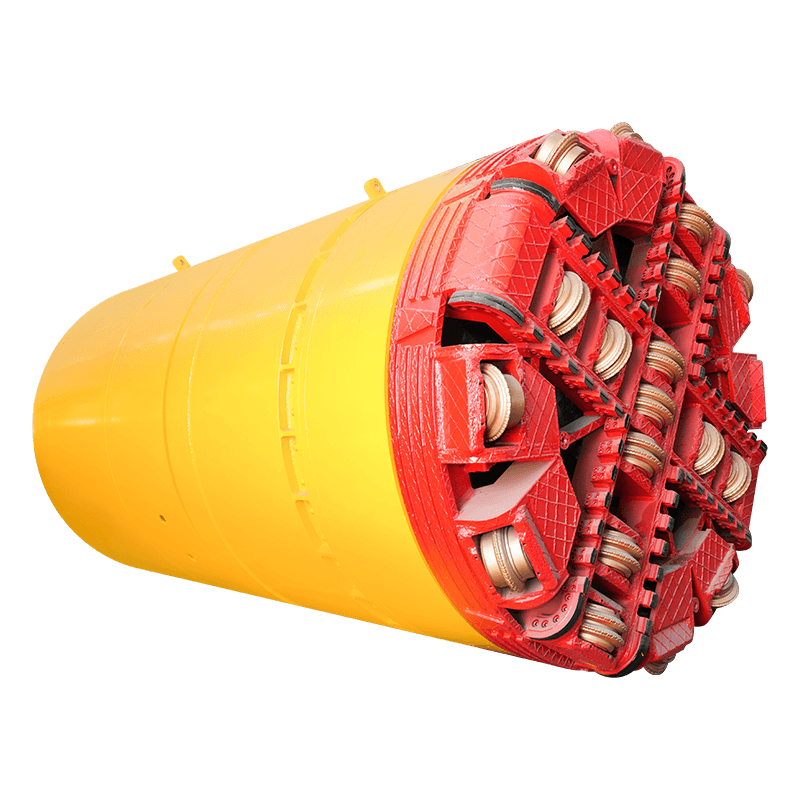

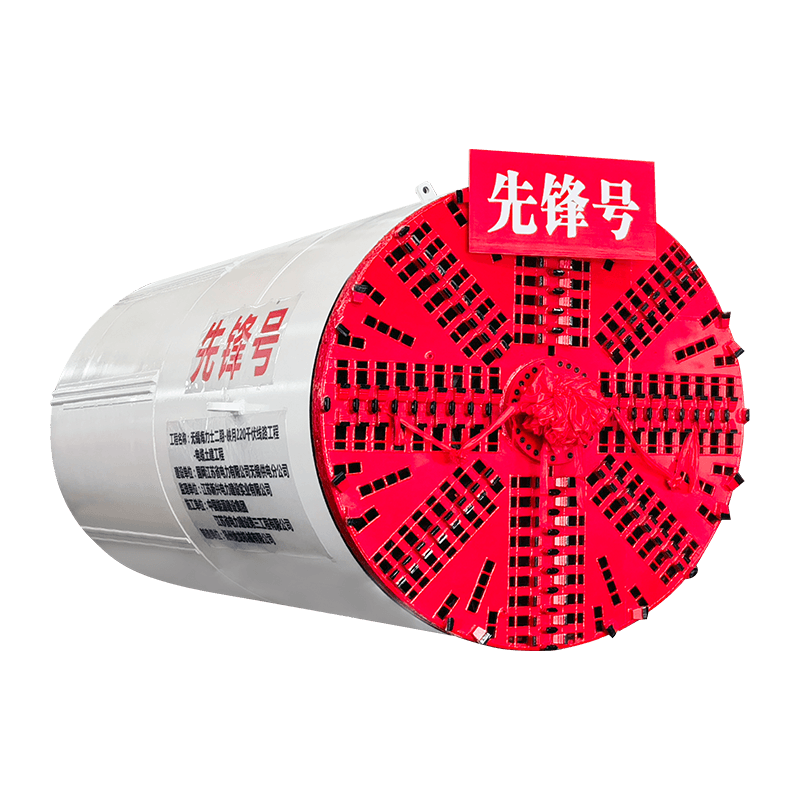

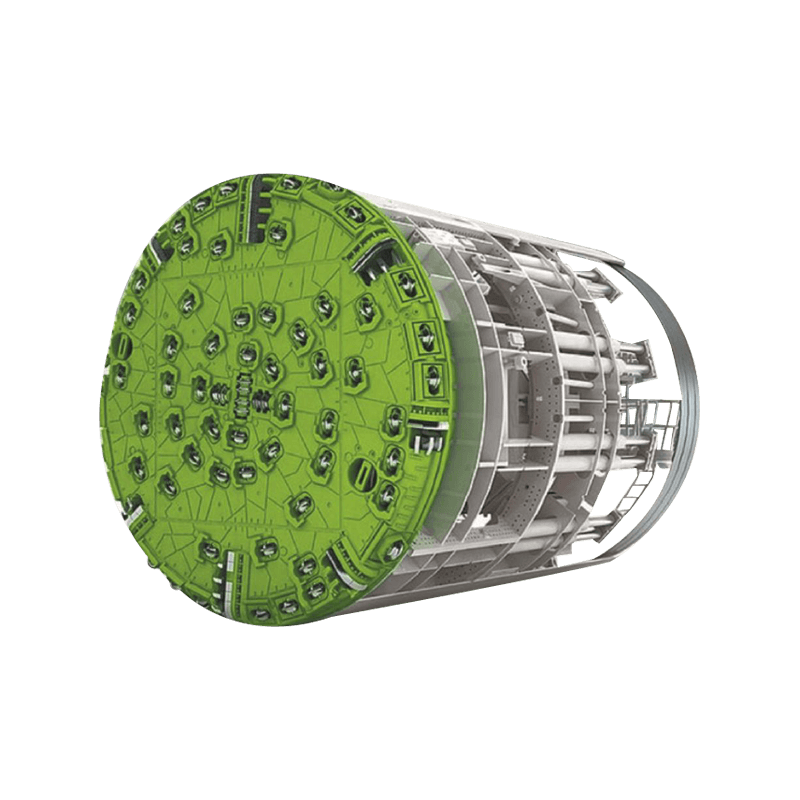

No coração de cada TBM é o seu Cutterhead . Esta roda rotativa maciça está equipada com cortadores de disco, pedaços de corte ou raspadores, dependendo das condições geológicas. À medida que o Cutterhead gira e é empurrado para a frente contra a face do túnel, essas ferramentas escavam o material. O despojo escavado é então canalizado através de aberturas no Cutterhead para um sistema transportador (frequentemente transportadores de parafusos ou transportadores de correia) que o transportam para a parte traseira da máquina para remoção do túnel.

Os principais componentes e suas funções:

-

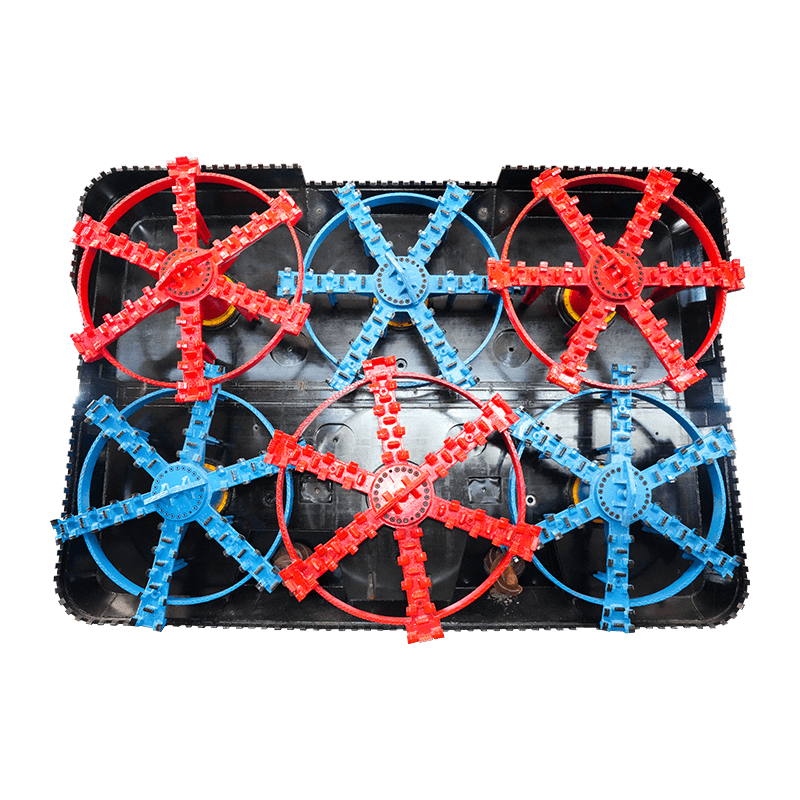

Cutterhead: A parte mais frontal do TBM, responsável por escavar o chão. O tipo de cortadores varia:

-

Cortadores de disco são usados para hard rock, esmagando a rocha enquanto rolam sobre ela.

-

Cortando pedaços e raspadores são mais comuns para solos mais macios, cortando e raspando o material.

-

-

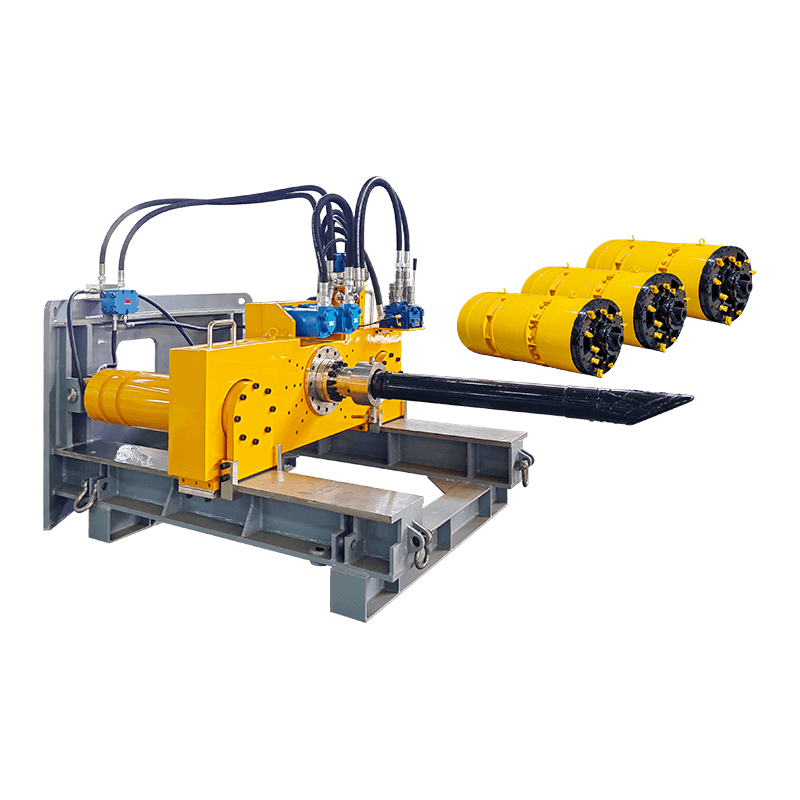

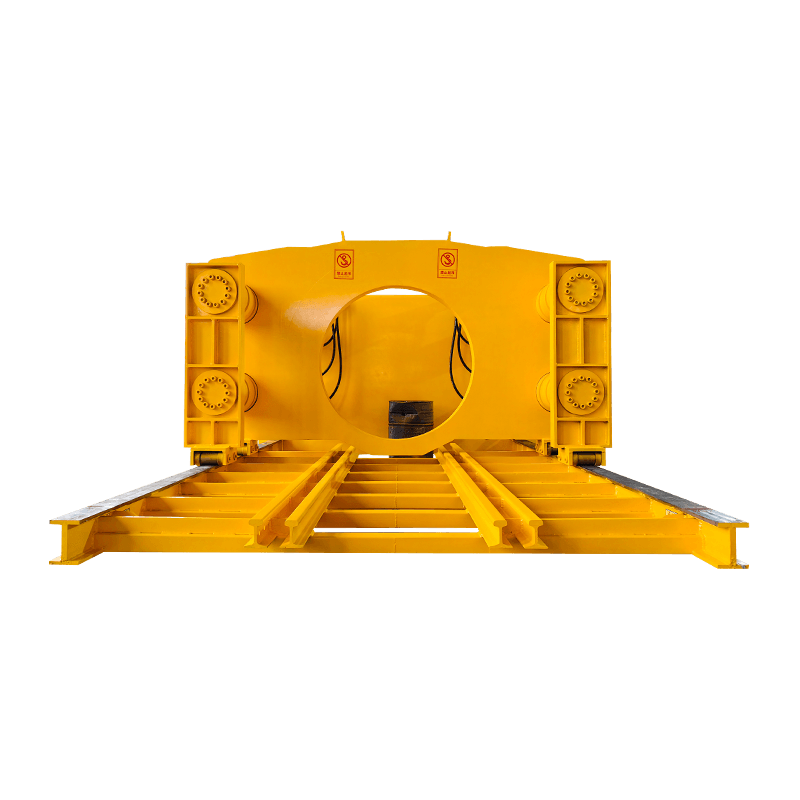

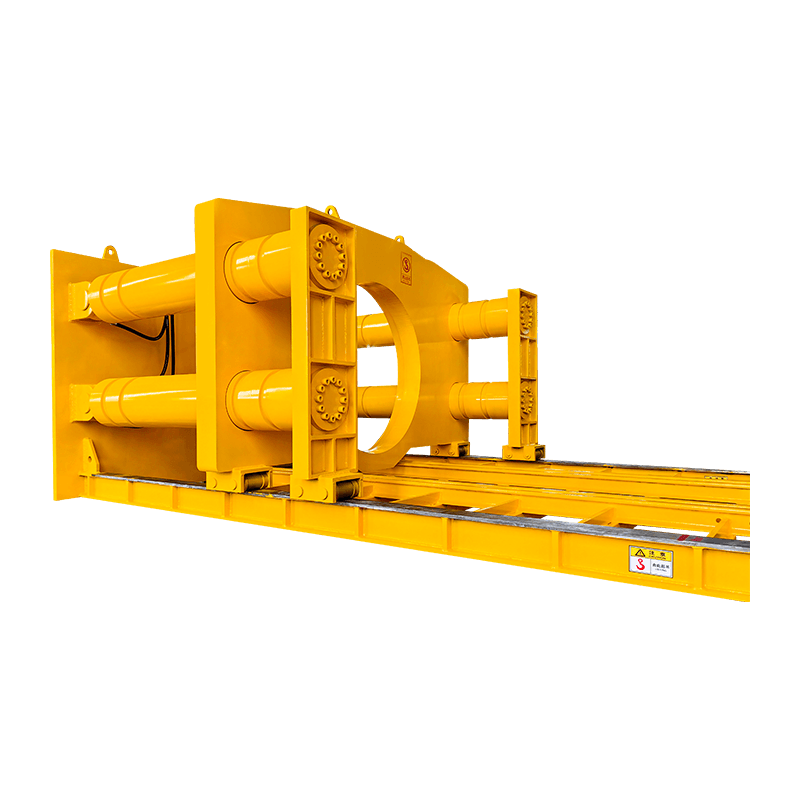

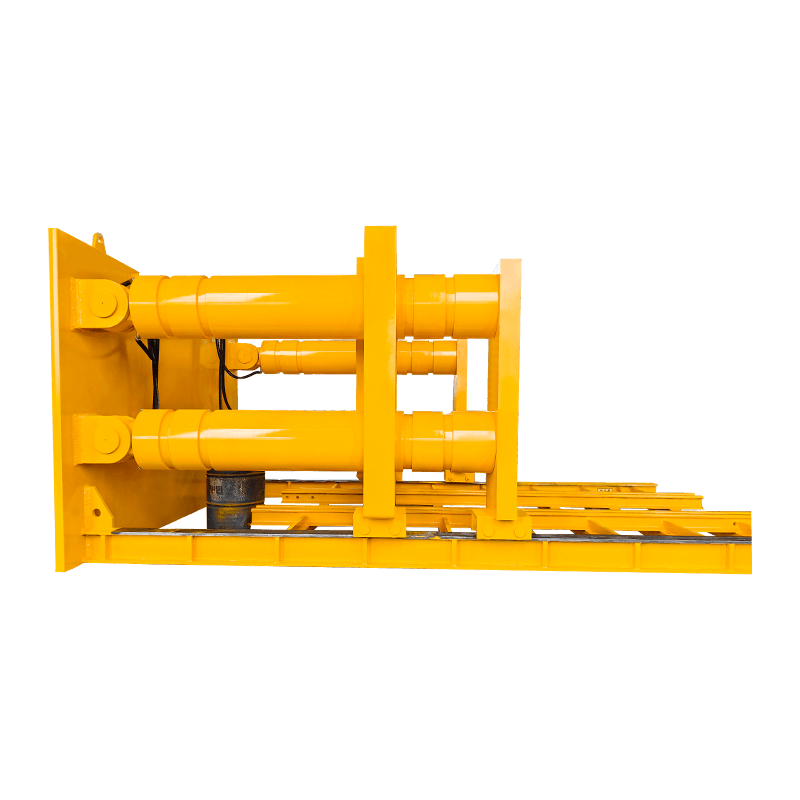

Sistema de impulso: Atrás do Cutterhead estão poderosos cilindros hidráulicos que empurram o TBM para a frente. Esses cilindros normalmente empurram contra os segmentos de revestimento de túnel anteriormente instalados ou contra garras que exercem pressão nas paredes do túnel.

-

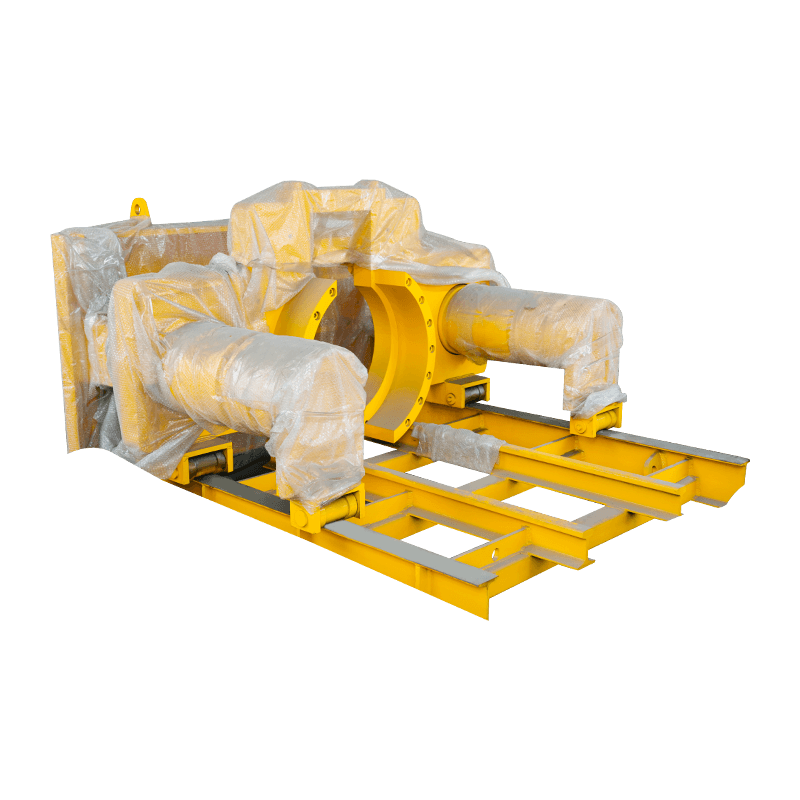

Escudo: Este é o corpo principal do TBM, fornecendo suporte ao solo escavado e protegendo a tripulação e máquinas de trabalho dos colapsos. O escudo também abriga vários sistemas.

-

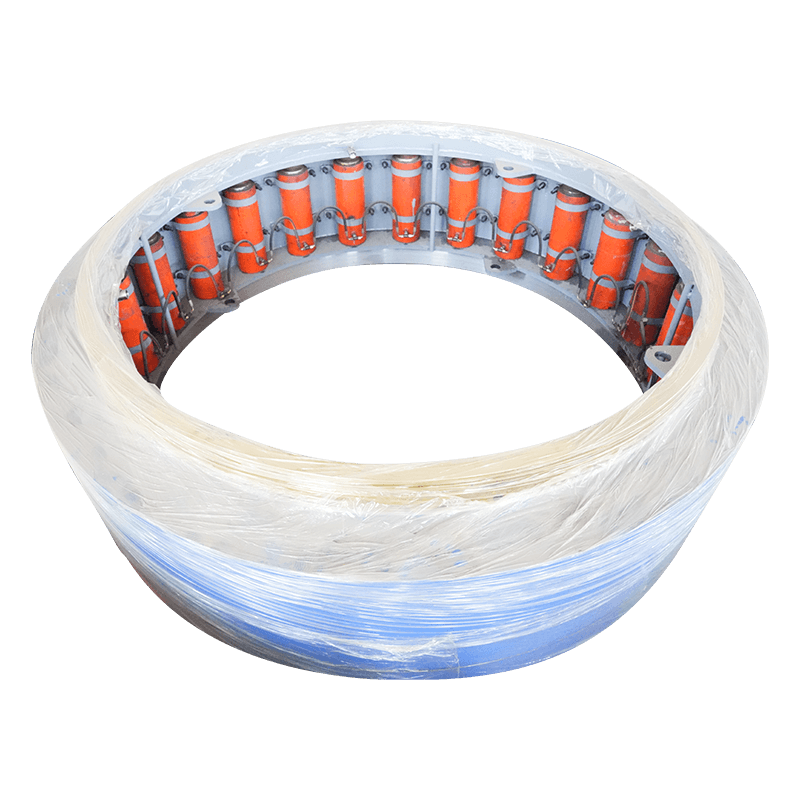

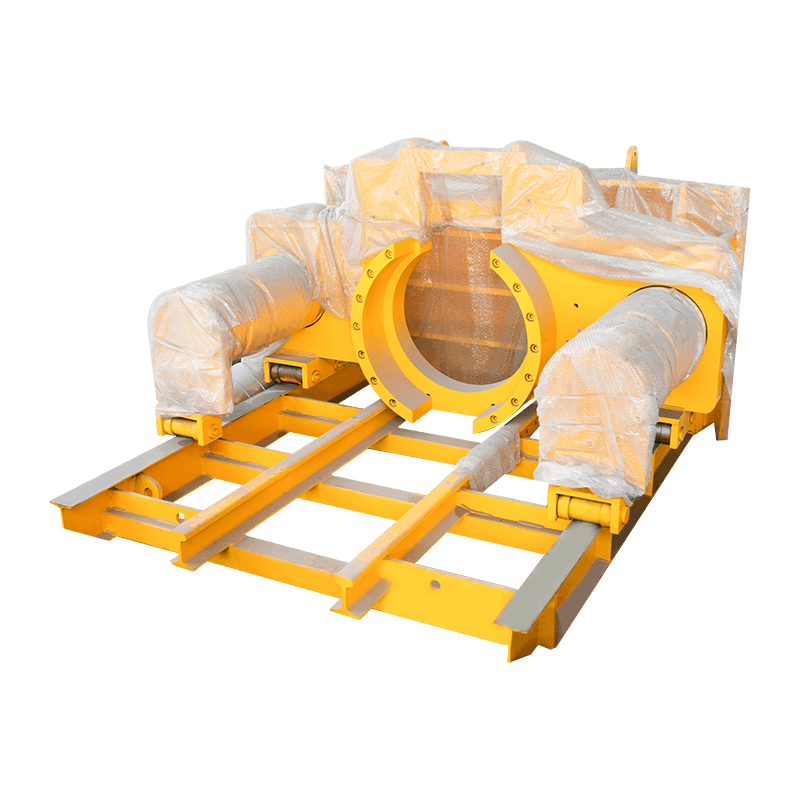

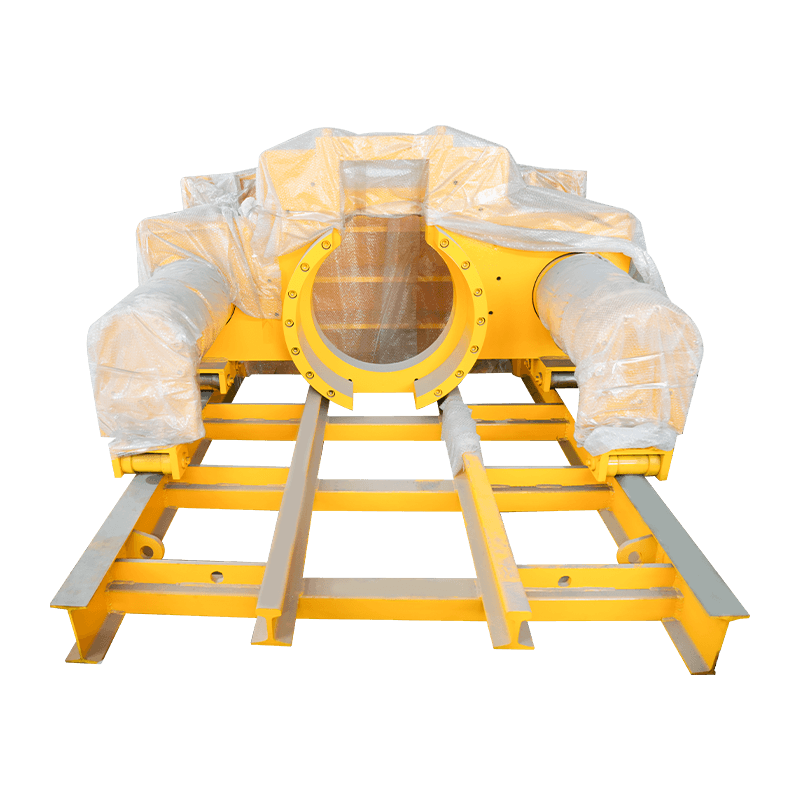

Sistema eretor: À medida que o TBM avança, ele instala simultaneamente o segmentos de concreto pré -moldado que formam o revestimento permanente do túnel. O braço eretor pega esses segmentos e os coloca com precisão para criar um anel.

-

Sistema de rejuntamento: Depois que um anel de túnel é instalado, o rejunte é injetado no espaço anular entre os segmentos instalados e o solo escavado. Isso serve para estabilizar o solo, transferir cargas e impedir a entrada de água.

-

Sistema de remoção de sujeira: Como mencionado, os transportadores transportam o material escavado ("sujeira") para a parte traseira do TBM, onde é carregado em trens, caminhões ou outros sistemas para remoção do túnel.

-

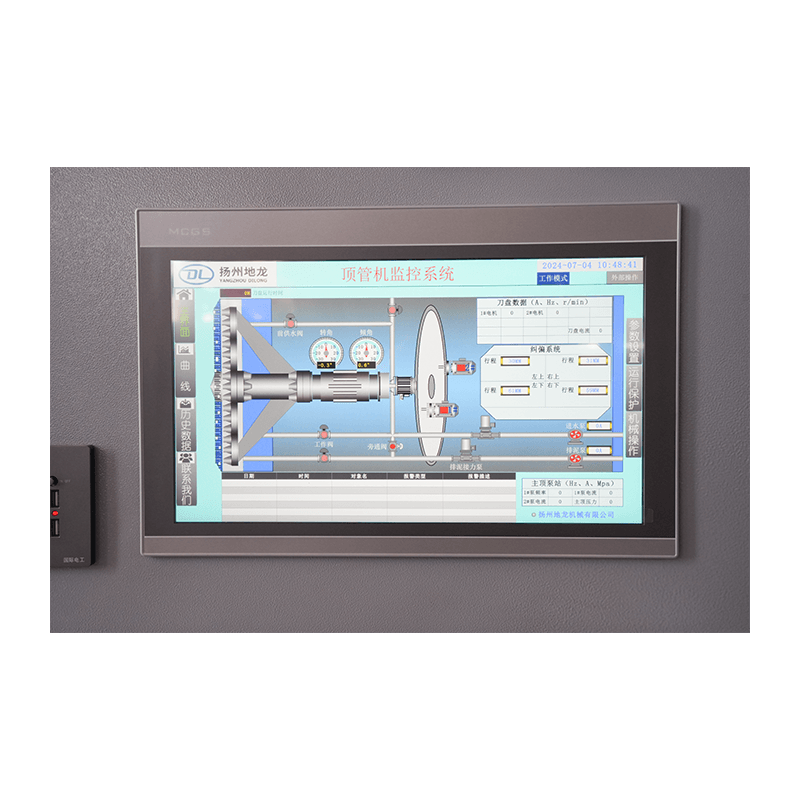

Sistema de Orientação: Os TBMs modernos usam sistemas sofisticados de orientação a laser, GPS e outros equipamentos de pesquisa para garantir que o túnel seja escavado com precisão ao longo do alinhamento e gradiente projetados.

-

Equipamento de trilha (sistema de backup): Estendendo -se atrás do escudo TBM por centenas de metros, o equipamento à direita abriga sistemas de suporte cruciais. Isso inclui transformadores para energia, dutos de ventilação, linhas de água e rejunte, salas de controle e instalações de tripulação.

Tipos de TBMs:

A seleção de um tipo TBM é crucial e depende muito das condições geológicas e da presença de água subterrânea:

-

TBMS de face aberta (Gripper TBMS): Ideal para condições rochosas estáveis. Eles avançam segurando as paredes do túnel e avançando.

-

Escudo TBMS: Usado em condições instáveis do solo, onde o suporte imediato é necessário. O escudo protege o solo até que os segmentos sejam instalados.

-

Máquinas de equilíbrio de pressão da terra (EPBMS): Comumente usado no solo macio com consistência variável. Eles mantêm um equilíbrio entre a pressão do solo escavado na câmara e a pressão necessária para apoiar a face do túnel, impedindo a liquidação do solo.

-

TBMS de chorume: Mais adequado para terra ou solo muito úmido e saturado, com alta pressão da água. Uma pasta pressurizada (bentonita ou mistura de polímero) é usada para suportar a face do túnel, e o material escavado é misturado com essa pasta e bombeada.

-

TBMS de escudo único: Opere em terra coesa, onde o solo pode resistir por um curto período antes de fazer a instalação.

-

TBMS de escudo duplo: Usado em rocha fraturada ou solo misto. Eles têm dois escudos que permitem escavação contínua e ereção de segmentos, levando a taxas avançadas mais rápidas.

-

Vantagens do TBMS:

-

Velocidade: Os TBMs podem atingir taxas de escavação significativamente mais rápidas em comparação aos métodos convencionais, especialmente a longas distâncias.

-

Segurança: Eles fornecem um ambiente de trabalho mais seguro, apoiando imediatamente o terreno por trás do Cutterhead, reduzindo o risco de colapsos e a exposição a condições perigosas.

-

Precisão: Os TBMs podem manter tolerâncias muito rígidas, garantindo que o túnel seja escavado para as especificações exatas do projeto.

-

Impacto ambiental: Eles causam menos interrupção da superfície, reduzem o ruído e a vibração e minimizam a necessidade de explosão, tornando -os ideais para as áreas urbanas.

-

Trabalho reduzido: Enquanto exigem operadores qualificados, os TBMs geralmente precisam de menos pessoal na face do túnel em comparação com a broca e o explosão.

Desafios e considerações:

-

Custo: Os TBMs são extremamente caros para comprar e operar.

-

Logística: Transportar, montar e lançar um TBM é um empreendimento logístico maciço.

-

Condições do solo: Mudanças inesperadas na geologia, como encontrar rocha altamente fraturada ou grandes pedras em solo macio, podem desacelerar significativamente ou interromper as operações. A entrada de água é outro grande desafio.

-

Manutenção: Os TBMs são máquinas complexas que requerem manutenção contínua e peças de reposição especializadas.

-

Comprimento do túnel: Os TBMs são mais econômicos para túneis longos, pois os custos iniciais de configuração são altos.

Em conclusão, as TBMs são uma prova das maravilhas da engenharia moderna, revolucionando como os túneis são construídos globalmente. Sua capacidade de aborrecer condições desafiadoras do solo com precisão, velocidade e segurança aprimorada os torna uma ferramenta indispensável para os principais projetos de infraestrutura em todo o mundo, desde sistemas de metrô até túneis de abastecimento de água e desvios de rodovia.