Principais tecnologias em corte e rosqueamento de tubos modernos

O moderno máquina de tubos evoluiu de simples ferramentas manuais para sistemas altamente sofisticados controlados por CNC, capazes de extrema precisão. No centro da fabricação industrial está a máquina de rosqueamento de tubos, que utiliza matrizes de aço rápido (HSS) para criar roscas cônicas ou retas em vários conduítes metálicos. Essas máquinas são projetadas para lidar com cargas pesadas, mantendo a integridade da parede estrutural do tubo. Os modelos avançados incorporam agora sistemas de lubrificação automática que lubrificam as matrizes durante o processo de corte, prolongando significativamente a vida útil das ferramentas e garantindo um acabamento mais suave nas roscas.

Além do rosqueamento, as máquinas de corte de tubos de alto desempenho utilizam tecnologia de corte a frio. Ao contrário das serras abrasivas tradicionais, estas máquinas utilizam uma lâmina rotativa ou um motor de alto torque para cortar tubos de paredes espessas sem gerar uma Zona Afetada pelo Calor (HAZ). Isto é crítico em indústrias como a de petróleo e gás ou de fabricação farmacêutica, onde as propriedades metalúrgicas do tubo devem permanecer inalteradas para evitar corrosão futura ou falha estrutural nas juntas.

Dobragem e cofragem automatizada de tubos

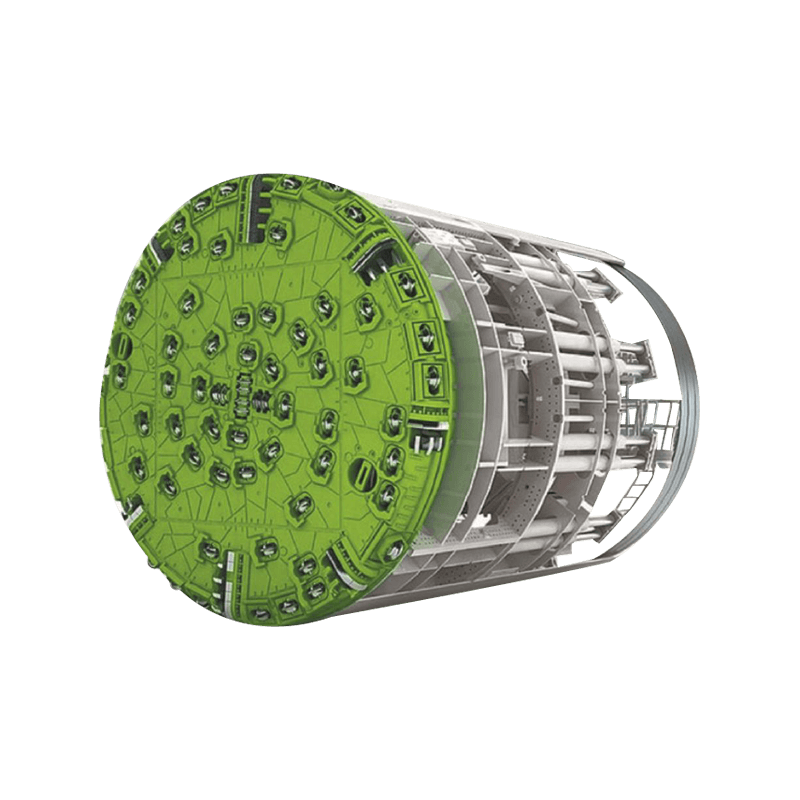

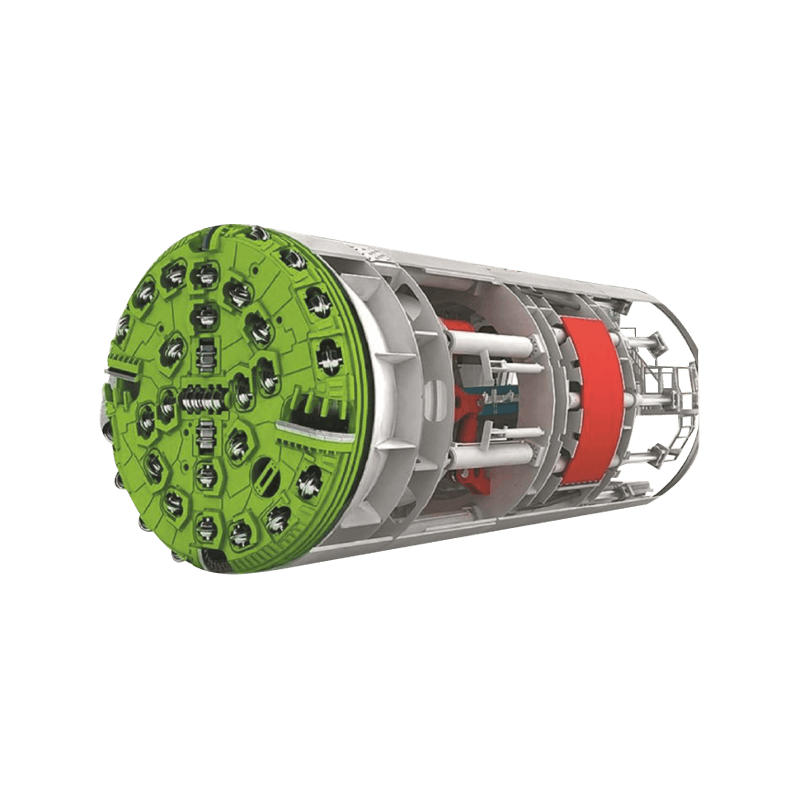

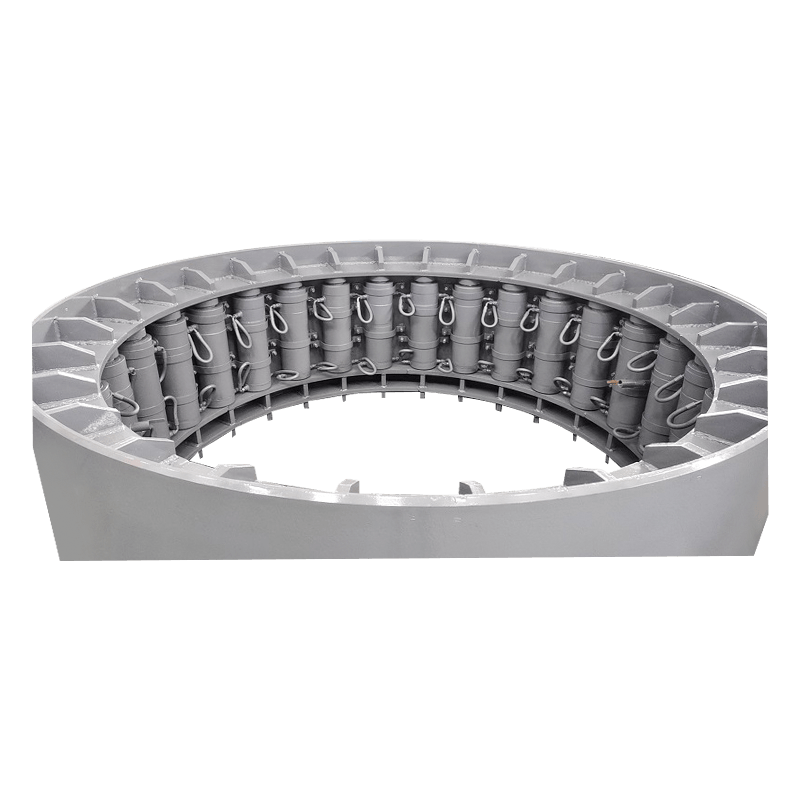

As dobradeiras de tubos são essenciais para criar transições perfeitas em sistemas de transporte de fluidos, sem a necessidade de cotovelos ou soldas excessivas. Os dobradores de mandril são particularmente valorizados por sua capacidade de evitar que o tubo entre em colapso ou enrugue durante o processo de dobra. Ao inserir uma haste sólida (o mandril) no tubo, a máquina suporta o diâmetro interno, permitindo curvas de raio estreito que mantêm taxas de fluxo e níveis de pressão consistentes em todo o sistema.

Componentes principais de um sistema de dobra de tubos

- Dobrar dado: A ferramenta principal que determina o raio da dobra.

- Matriz de Pressão: Aplica a força necessária para empurrar o tubo contra a matriz de curvatura.

- Molde de braçadeira: Mantém o tubo com segurança no lugar para evitar deslizamento durante a rotação.

- Matriz do limpador: Evita rugas na parte interna da dobra em materiais de paredes finas.

Comparação técnica de categorias de máquinas de tubos

A seleção do maquinário certo depende muito do volume de produção e do material específico que está sendo processado. As máquinas portáteis oferecem flexibilidade para reparos no local, enquanto as estações de trabalho industriais estacionárias fornecem a energia necessária para a fabricação de grandes volumes. A tabela abaixo descreve as principais diferenças entre as tecnologias comuns de processamento de tubos usadas atualmente em campo.

| Tipo de máquina | Função Primária | Materiais ideais | Nível de precisão |

| Enfiador de tubos CNC | Rosqueamento automatizado | Aço, Inox, Galvanizado | Alto (controle digital) |

| Cortador de tubo orbital | Esquadrejamento e Corte | Tubos de paredes finas, ligas | Ultra-alto (sem rebarbas) |

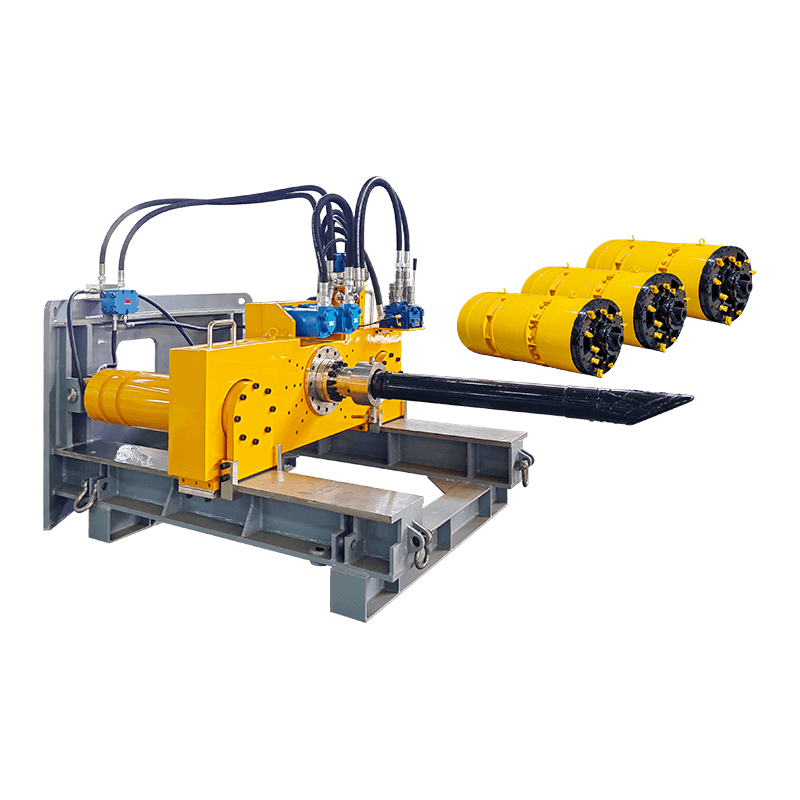

| Dobrador de tubos hidráulico | Modelagem de Curvatura | Cobre, Aço Carbono, Alumínio | Médio a alto |

Protocolos de Manutenção para Longevidade e Segurança

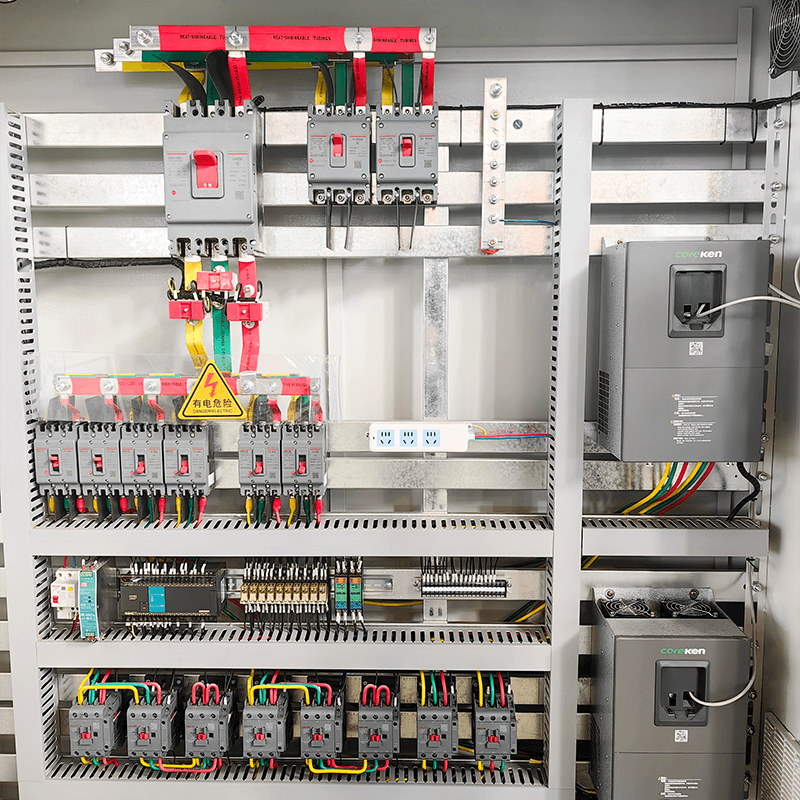

A manutenção regular das máquinas de tubos não é negociável para garantir a segurança do operador e manter tolerâncias rigorosas. Lascas de metal e detritos são os principais inimigos dessas máquinas; se não forem limpos, podem obstruir as linhas de lubrificação e deixar marcas nas superfícies de precisão das matrizes. Os operadores devem realizar verificações diárias dos níveis de fluido hidráulico e inspecionar as bordas cortantes das matrizes e lâminas em busca de sinais de embotamento ou lascas. Ferramentas cegas requerem mais torque, o que pode causar queima do motor e rosqueamento irregular.

A calibração é outro aspecto vital da manutenção da máquina. Com o tempo, a vibração do corte pesado pode fazer com que os sensores e as guias de alinhamento se desloquem. A calibração trimestral garante que a máquina continue a atender aos padrões ISO e que cada tubo produzido se encaixe perfeitamente no projeto de infraestrutura maior. A implementação de um cronograma de manutenção rigoroso não apenas evita o tempo de inatividade, mas também garante que o produto final atenda aos requisitos de segurança para aplicações de alta pressão.